时间: 2024-06-19 08:46:07 | 作者: 移动电商系列产品

聚丙烯(PP)属于热塑性树脂,是五大通用合成树脂之一,具有无毒、无味、密度低、刚性好、抗冲击和抗挠曲、耐非物理性腐蚀等特点,其中耐热、耐腐蚀、透明性等方面优于其他合成树脂,可加工成编织、注塑、薄膜、纤维、管材等制品,大范围的应用于包装、汽车、家电、建材、日用品等领域。

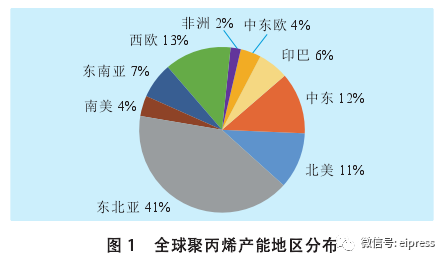

2017年全球聚丙烯产能7869万吨/年,产量6995万吨,装置平均开工率为88%,略低于2016年。

2017年新增产能大多数来源于东北亚,约占全球新增产能的75%,东南亚、印巴及北美地区也有一定的新增产能,中东和西欧地区保持上年产能(见图1)。未来东北亚仍将是全球扩能最多的地区,其中中国依然是全球聚丙烯计划新增产能最多的国家,其次东南亚、印巴、中东在未来也有聚丙烯新建装置陆续投产。从全球聚丙烯市场来看,聚丙烯装置平均开工率保持在88%~90%。

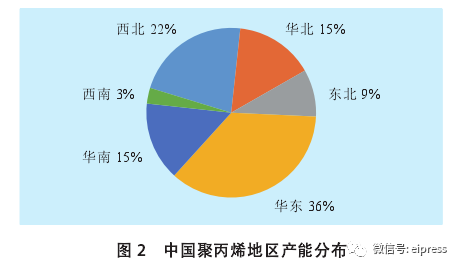

2017年中国聚丙烯总产能达到2350万吨/年,从地理位置来看,主要分布在华东、西北、华北、华南、东北等地区(见图2)。其中,西北地区聚丙烯总产能527万吨/年,占全国总产能的22.4%,以煤化工、中国石油企业为主;华北地区总产能363万吨/年,占总产能的15.4%,以煤化工、中国石化企业为主;华东地区总产能853万吨/年,占总产能的36.3%,以中国石化和非公有制企业为主;华南地区总产能348万吨/年,占总产能的14.8%,以中国石化企业为主;东北地区总产能200万吨/年,占总产能的8.5%,以中国石油企业为主。

随着全球经济企稳,特别是发达经济体经济向好,近年来全球聚丙烯消费保持较快增长。2017年全球聚丙烯消费量约7000万吨,较上年增长4.6%。

从消费结构来看,2017年全球聚丙烯需求结构基本稳定,集中在注塑、薄膜及编织领域。其中,注塑以33%的比重稳居第一位,薄膜包装以24%比重居第二位,编织领域稳定在第三位,占比19%。与发达国家相比,我国的聚丙烯消费结构中,低端产品占比相比来说较高,如编织制品、通用注塑制品和一般包装膜,尤其是编织制品占比明显高于欧美国家。

2017年国内聚丙烯消费量为2420万吨,其中编织、注塑及BOPP薄膜领域居聚丙烯消费结构前三强,合计占比达78%。其中,编织领域以32%的比例高居聚丙烯消费第一位。目前国内编织制品大多数都用在粮食、化肥、水泥及合成材料等大宗产品的包装。

2017年我国粮食总产量12358亿斤,较上年增产0.3%;合成树脂产量8378万吨,同比增4.5%;化肥产量6065万吨,同比下降2.6%;水泥23.16亿吨,同比下降0.2%。

由于上述大宗产品产量增长有限,同时新型包装,如吨包、散货罐车及塑料膜小包装等持续不断的增加使用比例,因此编织领域消耗聚丙烯维持或略下降,在聚丙烯消费结构中的占比呈下降趋势。

国内注塑制品主要使用在于汽车、家电、玩具、日用品、工业容器等领域。近年来随着上述行业的发展及聚丙烯对ABS等材料的替代,促进了注塑领域对聚丙烯的需求量开始上涨,特别是对嵌段共聚聚丙烯的需求快速增加。尤其各种外卖APP的兴起,促使人们用餐方式的转变,外卖所使用的各类餐盒多采用透明聚丙烯制作,某些特定的程度上也促进了透明注塑聚丙烯的需求量开始上涨。2017年,注塑领域占聚丙烯的消费结构达27%,位居第二位。BOPP是聚丙烯的第三大消费领域。

BOPP薄膜具有质轻、机械强度高、尺寸稳定性高等优点,大范围的应用于印刷、软包装及快递等行业。国内软包装行业加快速度进行发展及快递量的迅猛增加推动了作为软包装基材的印刷膜和胶带膜需求量开始上涨,两者在BOPP薄膜产品的比重高达66%,但这两种膜是典型技术上的含金量和产品附加值不高的品种,产品同质化严重,市场之间的竞争激烈。科技含量较高的镀铝膜、镭射膜、预涂膜、防雾膜、珍珠膜、合成纸等在BOPP消费结构中占比较低,合计占比30%左右。水处理膜、太阳能电池膜、平板显示薄膜、半导体及微电子用薄膜等更少。BOPP行业同样面临着结构调整升级的迫切需求。

未来随着我们国家经济发展模式的改变以及下业的发展和结构升级调整,我国聚丙烯的应用结构也将发生一定的变化,其中编织类产品占比将逐步下降,而共聚注塑料等占比将逐步提高。

其中,电子商务的快速发展及人民生活节奏和生活方式的改变促成的外卖业迅速崛起,未来几年还将推进透明PP专用料和薄壁注塑料的需求量开始上涨。房地产调控政策的持续收紧将影响到水泥等建筑材料对编织袋的需求量开始上涨,另外合成树脂等化工产品采用重包装袋取代塑料编织袋,也将促使编织制品未来占比下降。BOPP等膜制品仍将大范围的使用在食品及衣物等物品的包装,并且人均消费水平的提升将保障薄膜制品需求保持稳定增长。

据海关统计,近年来中国聚丙烯进口量稳中有降,进口依存度逐年降低,2017年我国PP进口依赖度为18.1%(见图3)。但聚丙烯供需结构性失衡任旧存在,通用料过剩及高端料进口依存度高企的矛盾仍将长期并存。2017年国内聚丙烯下游市场受环保因素影响,塑编等低附加值行业盛产低迷,而高刚性注塑、高熔指纤维等行业发展良好,促使部分高端聚丙烯原料进口有所提升。

得益于我国扩能增量的持续推进,2012−2017年我国聚丙烯出口数量整体呈递增趋势,至2017年,出口数量达到34万吨。我国聚丙烯出口主要目的地为产能缺口较大的东南亚地区,以越南为代表,2017年中国对越出口数量占比42.3%,稳居第一;其次为泰国和印度尼西亚。2018年东南亚地区扩能增量有限,我国出口市场或延续目前格局。

2013−2016年中国聚丙烯出口品种单一,整体基数较小。2017年聚丙烯出口市场表现更为积极。以初级形状聚丙烯(HS:39021000)为例,累计出口29.6万吨,同比增加23.42%,不过出口产品仍以低端通用货物为主,其中拉丝料占比在7成以上。

供应方面,中国聚丙烯产能近几年保持增长态势,但实际增长速度慢于预期。新增产能以煤化工为主,环评以及资金紧张等是新装置投产时间推迟的主要的因素。2017年总产能达到2350万吨/年,较2016年增长9.7%。因PP生产企业利润较好,除装置检修外,大部分装置都能维持正常生产。2016年是检修大年,2017年检修装置减少,企业平均开工率维持在较高水准,详见表1。

2017年聚丙烯进口量略好于2016年水平,随着国内产量的持续不断的增加以及石化企业产品一直在升级,聚丙烯对进口料依赖度降低。综合看,2017年聚丙烯供应量的增量大多数来源于国产量的上升。需求方面,2017年聚丙烯消费量2420万吨,同比增长10.4%,消费增量大多数来源于注塑及薄膜领域。

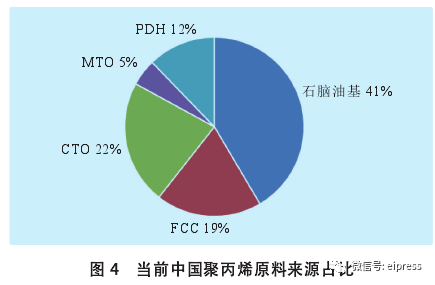

2010年以来,随着国内煤化工及丙烷脱氢工业的发展,聚丙烯供应格局发生很大变化。其中煤制烯烃路线万吨/年,约占国内新增产能总量的43.9%;丙烷脱氢项目新增产能294万吨/年,约占国内新增产能总量的24.5%。聚丙烯原料来源多元化趋势愈加明显。

截至2017年底,我国聚丙烯原料来源中,仍以石油基(包括石脑油基及催化裂化)为主,在聚丙烯总产能中的占比在60%左右;其次为煤制烯烃,占比为22%左右(见图4)。

未来几年,国内新建项目仍以煤/甲醇制烯烃和丙烷脱氢项目为主,两种原料路线聚丙烯产能占比也将逐步提升,预计2020年占比将分别达到28.6%和13.9%。同期,以浙江石化为代表的民营炼化一体化项目的建设正在加快步伐,有力减缓了石油基聚丙烯产能占比大幅度地下跌的趋势,预计2020年石油基聚丙烯产能占比将降至 53.3%,较2017年下降近7个百分点。

随着国内聚丙烯行业的加快速度进行发展,国内供应格局逐渐呈现出中国石化、中国石油、煤化工企业、轻烃化工企业及民营炼化企业一同竞争的局面,尤其是后三者的快速成长、壮大给行业带来了较大的挑战。其中,具有中国特色的煤制烯烃路线经由神华集团工业化后,国内多家煤、电企业也陆续进入,使得煤制烯烃企业成为国内烯烃行业中强有力的竞争者。在聚烯烃行业中,煤油之争已悄然来临。

2010−2017年,随着丙烯原料多元化步伐加大,各类投资者纷纷涌入聚丙烯领域。国内聚丙烯产能从1151万吨/年快速增至 2350万吨/年,年均增速高达10.7%,但中国石化聚丙烯产能投建速度明显弱于全国平均增长水平。同期,中国石化聚丙烯能力从520万吨/年增至750万吨/年,产量由438万吨增长至717万吨,年均增长率分别达5.4%及7.3%,产量的年均增速与国内消费增速基本相当。

由于中国石化产能的投建速度慢于国内中等水准,中国石化聚丙烯产能占国内的比例从2010年的45%左右持续下降,2017年仅为32%左右;同期中国石化聚丙烯产量占总量的比例从52%左右持续降至36%左右。其中,中国石化聚丙烯产量占比降幅大于产能占比的降幅,在某些特定的程度上也说明受到其他路线的挑战和竞争,中国石化聚丙烯的开工负荷及市场占有出现了下降。

1)未来三年全球聚丙烯产能还将保持稳步增长,预计到2020年增至8 890万吨/年左右,年均增量超过300万吨/年。新增 PP装置大多分布在在亚洲、中东及北美地区,其中中东及北美地区新增产能集中在2020年前后;亚洲依然是全球新增产能的主力地区。

2)未来三年中国聚丙烯新增产能 740万吨 /年,将占全球净增量的70%以上。国内新增装置的投资主体更趋多元化,包括传统石化企业、上市公司、非公有制企业和合资公司,原料路线依旧保持多元化方向,包括石脑油路线、MTO、PDH等,传统的石脑油裂解路线占有率将继续降低。中国石化、中国石油PP产能的份额将持续下降,中国神华、中煤能源逐步成为国内聚丙烯主要供应厂商,同时大型民营炼化企业及PDH工厂也将成为国内重要的聚丙烯供应商。

3)未来三年中国聚丙烯自给率持续升高,预计2020年国内聚丙烯产能满足率将超过100%,但结构性供应过剩及供应不足的情况任旧存在,一些高端共聚PP、膜级PP及纤维料仍将以进口产品为主,因此未来国内聚丙烯的竞争将加剧,表现在:中低端的煤基PP竞争力较强,并继续扩大市场占有、新进入者的定价机制将对现有的市场形成压力、石油基PP被迫继续加大技术投入与产品研究开发力度,加大与进口产品的竞争。

4)短期政策对市场需求及价格将产生一定的影响。从2017年开始,中国政府实施的“禁废令”,这将显著推高国内聚丙烯需求。根据今年固管中心核准的情况看,2018年国内废旧塑料的进口量将比上年的583万吨大幅度减少90%,这为聚丙烯的消费及价格进一步走强提供有力支撑,并且该政策对市场的影响力还将再持续一段时间。

5)中美贸易摩擦可能会影响自美进口丙烷原料,增加进口成本,某些特定的程度上影响了国内PDH装置竞争力和新产能投产进程。根据测算,如果进口丙烷增加关税25%,将直接带来PDH成本上升700 ~ 1 000元/吨,某些特定的程度上将减缓对国内传统聚丙烯企业冲击,形成利好。

6)聚丙烯下业发展变化快、产品升级需求明显。受医疗器械、汽车领域加快速度进行发展的拉动,外卖及电商领域的不断扩充,二胎政策放开后的需求激增等共同拉动,聚丙烯下游领域表现出明显的原料需求升级迹象。其中,均聚产品中的高熔纤维、高刚性注塑料,共聚产品中的高熔共聚及高透明产品需求一直上升。而国内也加大了技术开发及产品研究开发力度,持续不断的增加新品种来应对和满足下游的这种变化。

随着国内产能满足率不断的提高,聚丙烯产品竞争日趋激烈,结构性过剩现象导致供需矛盾升级。煤化工的蓬勃发展导致中国石化、中国石油对市场的引领力、影响力出现下降,如何在未来抓住机遇、顺应市场发展,增加企业竞争力成为亟待解决的重大问题。本文结合中国石化化工板块和国内化工行业现状,提出建议如下:

1)加强产销衔接,提升服务水平,稳定现有销售经营渠道。充分的发挥销售公司“雷达站”作用,重视并反馈客户的真实需求,组织科研和生产单位共同配合处理问题,提升现有客户黏度,稳定市场占有率。并针对市场上不一样的牌号产品的价格波动及未来走势,结合装置工艺特点,持续优化装置分工,提升产品质量和产量稳定性;就近排产,降低运输成本,争取更大的经济效益。

2)加强基础技术探讨研究力度。加大新型催化剂研发,缩短与国外先进国家在聚丙烯催化剂制备和应用技术领域的差距,提升国产聚丙烯技术竞争力。

3)加快新产品研究开发,增强自主创造新兴事物的能力。依托“产销研用”机制,通过及早发现市场新需求、快速研发和生产新产品、正确指导用户使用等一系列工作,以达到占据高端市场并引导下业原料使用的目的。

4)拓宽出口渠道。热情参加国家“一带一路”战略实施,抓住机遇大力拓展国外市场。紧盯越南、泰国、印度等主要出口国下游新装置建设情况,及早入手,努力扩大出口量;在贸易方式上,以开发生产型客户为主,提升出口量中来进料加工的份额。返回搜狐,查看更加多